电子部件

-

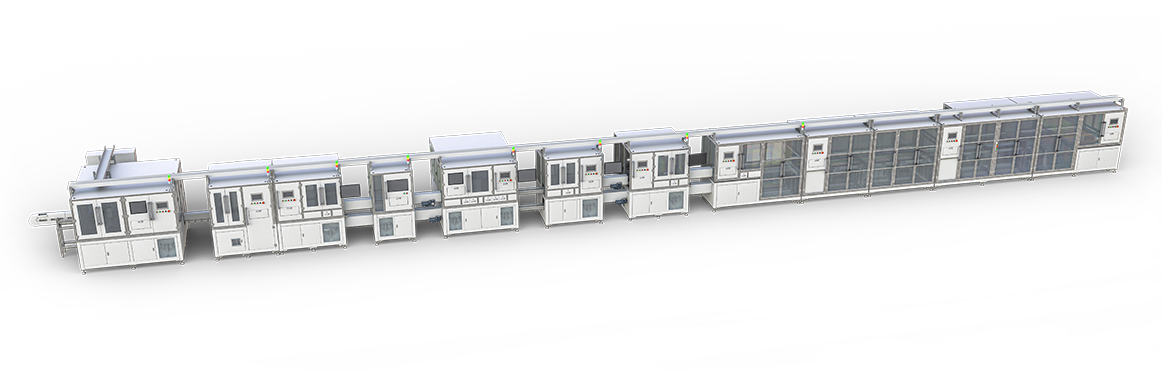

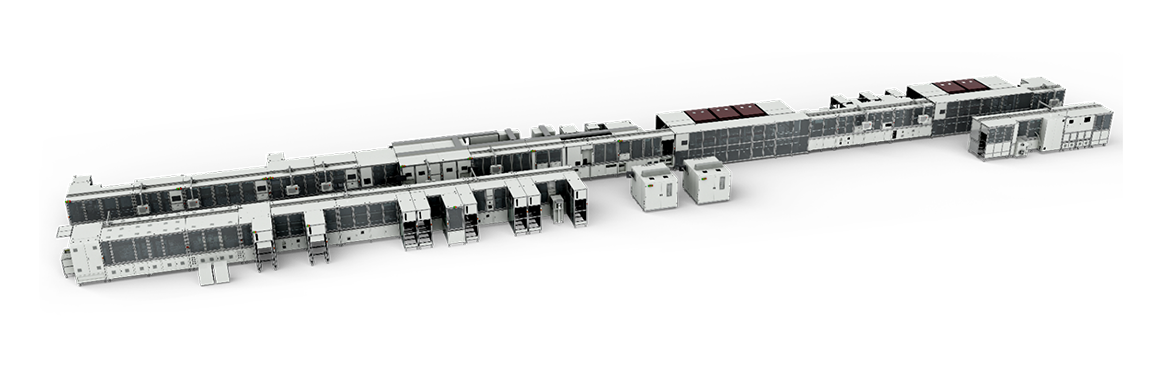

电子执行器组装测试线

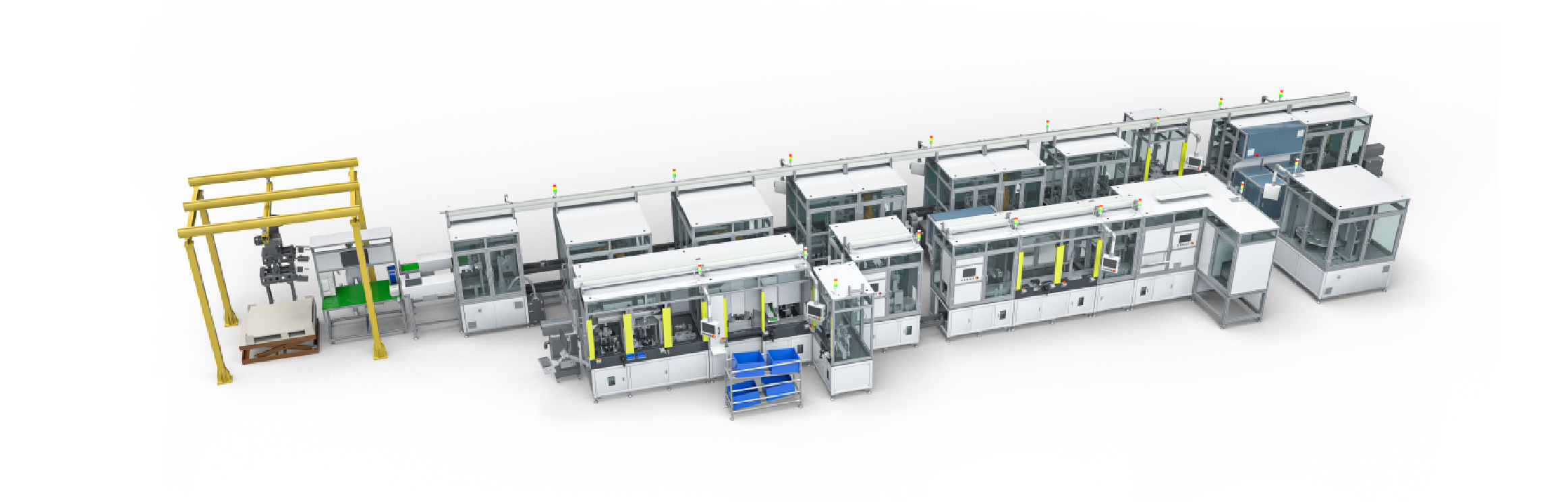

电子执行器组装测试线整个生产线共有23台设备,直线型布局,上下层线体托盘流转,核心工艺包括:定子性能测试、定子壳体压装、螺钉锁附、点胶、气密测试、电阻焊接、激光打标等。

产线布局模块化,每台设备独立拼接,柔性化高,方便设备后期集成改造

整线点胶、锁附、压装、电性能测试等工艺数据可追溯,全站配电图像视觉系统,作业过程实现动态监控

产线良品下线率≥99.5%,全线MES数据管控,实时监控产品每一道工艺数据,异常情况实时报警反馈

-

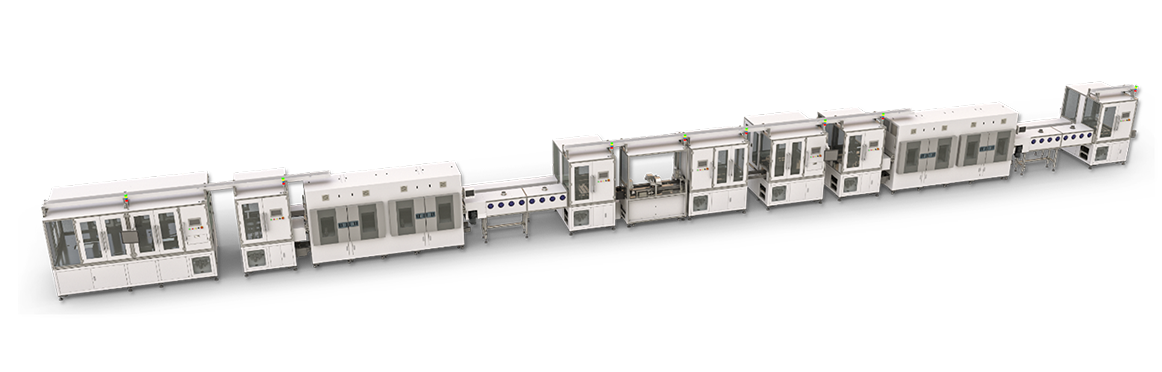

EMB总成装配测试线

EMB总成装配测试线EMB总成装配测试线总共规划19台设备,其中13台装配设备,4台测试设备,包含2站预留提升节拍,一期是60s节拍,二期是30s节拍,整线布局28米*6.8米,共可以兼容12款EMB制动卡钳,兼容3款车型。

整线采用柔性化设计,考虑客户产品的平台化设计,通过快速换型、调整设备参数可实现多品种、小批量生产,快速响应市场变化和客户的个性化需求

EMB总成产线的核心测试工艺都实现了100%自动化检测,包含气密测试、滑动力测试、夹紧力测试、NVH测试、拖滞力测试、轮廓检都由设备自动化完成,另外部分核心装配工艺也采用自动化安装,如内外O型圈安装、挡圈安装、碟簧、推力轴承、弹簧片安装、防转螺丝安装等工艺

-

温度压力传感器组装测试线

温度压力传感器组装测试线该生产线共设置8个工站,直线布局,核心工艺包含:压力标定、组装、电压测试、FT测试、泄露测试、氦检工艺等。

柔性化生产,兼容几十个型号的传感器产品,80%工位可以直接兼容无需换型,其余工位换型时间≤5min

采用电磁比例阀控制压力和旋转压头实现PS80产品的全自动化高效标定

采用真空无序吸Pin、自动缩口、自动贴标签、自动线束等设计大大提高了自动化程度

-

压力传感器组装测试线

压力传感器组装测试线该生产线共设置有12个工站,直线布局,核心工艺包括点胶、组装、固化、打螺丝、插PIN等。

采用锁螺丝和弹簧工装结合的方式,使得产品实现在固化炉中恒定压力下的大批量的固化,满足产品1h固化时长的需求,并使产品的固化CT达到6.5s,极大的提高了产品生产CT

采用振动盘、真空吹PIN结合气缸实现高效的PIN针送料,再结合自主研发自动插PIN机构极大的提高了产品组装效率

-

传感器组装测试线

传感器组装测试线生产线包括5个工站,工艺包括压装,高低温浓度标定测试,噪音测试,EOL测试等。

整线节拍45s

整线配置MES系统,关键物料信息可追溯

-

高压继电器产线

高压继电器产线该项目共设置10个工站,直线布局,核心工艺包含:陶瓷钎焊后检测、氦检、导磁块组装&检测、动组件配对检测装配、中检、激光焊接、氢氦混合气体填充、高压继电器成品总装和FFT功能测试等。

产线布局模块化,每台设备独立拼接,柔性化较高,方便设备后期集成改造

全自动装配检测线体,最大程度减少人员配置需求,极大的降低人员依赖性

产线良品下线率≥99.5%,全线MES数据管控,实时监控产品工艺数据,异常情况实时报警反馈

-

高压继电器产线

高压继电器产线该设备共设置5个工站,直线布局,核心工艺包含:预充、预泄漏、氦检、气体回充、铜管裁切密封、触点循环检测、电流老练、耐压&绝缘电阻测试、高压继电器成品总装和FFT功能测试等。

柔性化生产,兼容多款高压继电器产品,换型时间≤5min

实现从来料到成品的全过程质量管控

装配成品合格>95%,设备节拍25s/件

实时设备性能和过程参数监测,生产全过程数据追溯系统